Programación rápida y mecanizado seguro en cinco ejes

Institute of Robotics and Mechatronics (DLR-RM) | Oberpfaffenhofen, Alemania

Conclusión clave

Durante años, en el área de fabricación mecánica del Instituto de Robótica y Mecatrónica del Centro Aeroespacial Alemán (DLR) pensaban que el mecanizado simultáneo en 5 ejes solo se utiliza cuando es absolutamente necesario. Con la introducción del software CAD CAM hyperMILL de OPEN MIND, incluida la tecnología de simulación VIRTUAL Machining y la función BEST FIT, esta visión ha cambiado. Ahora, los especialistas en mecanizado generan en poco tiempo programas NC de 5 ejes optimizados que, tras la simulación del código NC, están verificados con total seguridad respecto a posibles colisiones. Gracias a hyperMILL BEST FIT, también es posible sujetar y mecanizar de forma rápida y precisa piezas fabricadas mediante impresión 3D.

El recinto del DLR en Oberpfaffenhofen, cerca de Múnich, alberga, entre otros, el Instituto de Robótica y Mecatrónica (DLR-RM). Aquí, equipos de investigación y estudiantes desarrollan brazos, manos y pinzas robóticas. Diseñan sistemas multibrazo y plataformas móviles que exploran otros planetas, cometas y asteroides, toman muestras del suelo, etc. Especialmente impresionantes son los robots voladores y andantes, en gran medida autónomos, así como los robots humanoides, como TORO, el robot humanoide andante. Los científicos lo utilizan para investigar la implementación de la locomoción bípeda y dinámica: TORO está aprendiendo a andar con seguridad, subir escaleras y mucho más.

«La inversión en hyperMILL VIRTUAL Machining y BEST FIT ha merecido la pena sin duda alguna. Programamos más rápido, obtenemos una simulación del código NC que nos proporciona la mayor seguridad posible y podemos configurar nuestros componentes impresos con mucha más facilidad».

Michael Dreer, mecánico de precisión en DLR-RM

Los robots no solo se desarrollan aquí, sino que también se construyen

Michael Dreer es mecánico de precisión en el DLR-RM. Nos explica que los sistemas robóticos desarrollados aquí no solo se utilizan en la industria aeroespacial, sino también en tecnología médica, en servicios y cuidados, así como en la industria moderna.

“Aquí realizamos investigación básica, pero sobre la base de proyectos específicos, a menudo con socios de la industria, pero también por iniciativa propia”, dice Dreer, señalando que, además de la cinemática de los robots, el DLR-RM desarrolla componentes de sistemas, como motores especialmente pequeños y ligeros, sistemas de procesamiento de imágenes, dispositivos operativos, etc., y una amplia gama de software.“No solo los desarrollamos”, subraya Dreer. “Aquí tenemos un nivel muy alto de integración vertical y fabricamos nosotros mismos todas las piezas sofisticadas de nuestros robots”. Junto con sus 6 colegas, es responsable de toda la producción mecánica del instituto. Una tarea que requiere una estrecha colaboración con los diseñadores en una fase temprana, como menciona Dreer: “Nuestros componentes contienen electrónica y mecánica en un espacio muy reducido. Cada componente debe diseñarse de tal forma que, a pesar de su complejidad, también pueda fabricarse con sensatez”. Cada especialista de producción se ocupa de un componente a lo largo de toda la cadena del proceso, desde el pedido de herramientas y materiales hasta la programación, el mecanizado y el control de calidad.

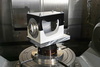

Michael Dreer lleva casi 30 años en el DLR-RM y ha sido testigo de grandes avances en robótica durante este tiempo: “En la construcción ligera, en particular, se han hecho avances en desarrollo que también han planteado exigencias cada vez mayores a nuestra tecnología de producción”. Para mantener el ritmo, el DLR-RM invirtió hace unos años en varios centros de mecanizado de 5 ejes, un torno-fresadora con herramientas motorizadas y un centro de mecanizado combinado que puede realizar tanto torneado como fresado. El mecanizado simultáneo de 5 ejes, en particular, hizo también necesarios cambios en el equipo CAD/CAM.

Sistema CAM para la tecnología de mecanizado más avanzada

¿Está actualizado nuestro software CAD? ¿Qué ocurre con el módulo CAM integrado hasta entonces en el sistema CAD? ¿Cumple los requisitos futuros? Los responsables se hicieron estas preguntas y llegaron a la conclusión de que la programación CAM debía ser independiente del sistema CAD de los diseñadores. “En la producción mecánica, necesitamos un software CAM capaz de intercambiar datos con todos los sistemas CAD y que nos ayude con el mecanizado multieje simultáneo y los centros de torneado y fresado. Además, tiene que ofrecernos un alto nivel de fiabilidad del proceso”, resume Michael Dreer.

En la búsqueda de un sistema CAM preparado para el futuro, pronto apareció hyperMILL de OPEN MIND. “Este programa está muy orientado a la práctica y ofrece potentes tecnologías. Se nota que ha sido desarrollado por personas con experiencia en el mecanizado y familiarizadas con los problemas de los componentes complejos”, afirma Harald Wagner, director de grupo de Producción Mecánica. “Esto es especialmente evidente en la fácil comprensión de la interfaz de programación, incluso en el ámbito de los 5 ejes”.

La gran selección de funciones de 5 ejes programables rápida y fácilmente fue un argumento importante a favor de hyperMILL. Esto se debe a que las estructuras exteriores de los robots DLR tienen superficies esféricas 3D y también tienen fijaciones y bridas en muchas orientaciones, por lo que a menudo el mecanizado solo puede realizarse en cinco ejes. “Con nuestro sistema anterior, la programación de 5 ejes solo era posible invirtiendo mucho tiempo y esfuerzo. Como resultado, solo utilizábamos el fresado de cinco ejes cuando no había otra opción”, informa Dreer.

Eso es diferente ahora. Michael Dreer trabaja con hyperMILL desde hace unos tres años y fue el primero de su departamento en hacerlo. “Fue una elección obvia, ya que me ocupo principalmente de piezas complejas de 5 ejes”, afirma este experimentado mecánico de precisión. Entretanto, otro colega se ha pasado a hyperMILL y los demás les seguirán poco a poco.

Uno de los puntos fuertes de hyperMILL es la completa base de datos de herramientas integrada, que permite gestionar de forma centralizada todas las herramientas de taladrado, fresado y torneado. Esta puede utilizarse para guardar valores de velocidad y avance, valores tecnológicos individuales para materiales e incluso casos de aplicación. “Me llevó un buen tiempo introducir todos los datos de las herramientas. Pero ahora ahorro mucho tiempo a la hora de programar y seleccionar herramientas. Además, me beneficio de los procesos optimizados gracias a datos tecnológicos fiables”, menciona Dreer.

Michael Dreer, mecánico de precisión del DLR-RM: “El software de CAD/CAM hyperMILL von OPEN MIND está muy orientado a la práctica y ofrece potentes tecnologías. Se nota que ha sido desarrollado por personas con experiencia en el mecanizado y familiarizadas con los problemas de los componentes complejos”.

Michael Dreer, mecánico de precisión del DLR-RM: “La inversión en hyperMILL junto con la herramienta de simulación VIRTUAL Machining y BEST FIT desde luego ha merecido la mena. Somos más rápidos programando, obtenemos una simulación de código NC que nos ofrece la mayor fiabilidad posible y podemos alinear nuestros componentes impresos con mucha más facilidad”.

Imprescindible: simulación de código NC

Dreer está muy entusiasmado con hyperMILL VIRTUAL Machining (VM), que añadió un año después: “Con él dispongo de un paquete completo de OPEN MIND que genera códigos NC perfectos y garantiza una ausencia de colisiones de casi el 100 % gracias a una simulación precisa del código NC”.

La simulación de códigos NC no es nada nuevo en la producción mecánica del DLR-RM. Dreer y sus colegas la consideran necesaria para el mecanizado de cinco ejes: “El riesgo de una colisión con daños graves es sencillamente demasiado grande. Ni siquiera un programador experto y experimentado puede predecir con certeza cómo será realmente el movimiento en la máquina. Si se simula con puros datos CAM, no basta”. Por ello, Dreer y sus colegas llevan años utilizando un software de simulación independiente para la simulación de códigos NC.

Inicialmente este también se utilizó con hyperMILL. Un avance para Dreer: “Comparado con el software CAM anterior, hyperMILL ofrece una mejor interfaz y una transferencia de datos más sencilla. Pero ahora que disponemos de la simulación de código NC del hyperMILL VIRTUAL Machining Center, todo va mucho más rápido. Ahora tenemos un flujo de trabajo integral, ya que hyperMILL proporciona automáticamente todos los datos relevantes para el proceso. En muy poco tiempo, obtengo información sobre si el programa de la máquina funciona sin colisiones o no, con una certeza de casi el 100 %”.

El apoyo que proporcionan hyperMILL y la máquina virtual no solo es importante para los especialistas en producción del DLR-RM en lo relativo al fresado de cinco ejes. La programación del centro de torneado y fresado también es una tarea exigente, que cuenta con el apoyo de hyperMILL TURN-MILL Machining. Michael Dreer añade: “Para garantizar la máxima fiabilidad también en este caso, nos hemos pusimos a disposición como probadores beta de VM para el torneado, que ahora funciona de forma extremadamente fiable”.

Encadenamiento de trabajos automático y BEST FIT

Además de la simulación de código NC, hyperMILL VIRTUAL Machining también incluye el módulo Optimizer. Durante la generación del código NC, este adapta perfectamente el programa de NC a las características cinemáticas de la máquina seleccionada. Para ello, se seleccionan las mejores orientaciones desde el punto de vista técnico, se crean movimientos de unión optimizados entre las distintas operaciones. Michael Dreer utiliza el Optimizer sobre todo para enlazar trabajos: “Esta función enlaza mis trabajos individuales con movimientos seguros, optimizados y sin colisiones, sin que yo tenga que preocuparme por ello”.

Mientras que el equipo de producción del DLR-RM ahorra tiempo de programación con Optimizer, la función BEST FIT, disponible como complemento para hyperMILL VIRTUAL Machining, reduce el tiempo necesario para sujetar y alinear el componente. “Con nuestras estructuras ligeras, solíamos tener más de un 90 por ciento de volumen de mecanizado, por lo que ahora a ser posible mandamos fabricar estos componentes mediante impresión metálica en 3D o fundición por inversión”, explica Michael Dreer. “Sin embargo, también tenemos que mecanizar superficies funcionales, agujeros y roscas en estas piezas”.

Una de las dificultades de estas piezas fabricadas por adición o moldeadas era sujetarlas en la máquina y alinearlas con precisión. Por un lado, esto requería complicados dispositivos de sujeción y una enorme cantidad de tiempo, ya que también había que lograr la reproducibilidad de las piezas posteriores. “Con BEST FIT, hemos encontrado la manera de configurar estas piezas de forma rápida y sencilla, y de mecanizarlas de forma fiable”, afirma Harald Wagner, encantado.

BEST FIT es una alineación inteligente de componentes en el sistema CAM. Esto significa que el componente se fija a la máquina sin alinearlo. “Para ello utilizamos, por ejemplo, fijaciones de plástico impresas y baratas”, menciona Michael Dreer, “ya que no hay que precisar la sujeción al milímetro”. A continuación, el componente se mide en la máquina con una sonda 3D. Los resultados se envían al CAM en forma de informe de medición. A continuación, hyperMILL BEST FIT desplaza el componente CAD de modo que se halle completamente dentro de la pieza en bruto medida.

“Puedo comprobarlo en la pantalla, pero suele encajar perfectamente a la primera”. A continuación, BEST FIT modifica el código NC correspondientemente, lo simula con respecto a la situación de sujeción real y optimiza el programa automáticamente. Michael Förster, director de Marketing de Producto de OPEN MIND, explica los próximos pasos: “Para garantizar un mecanizado seguro y exacto, el configurador de la máquina realiza ahora una medición de verificación. Si la posición en la máquina coincide con el programa optimizado, el mecanizado puede iniciarse sin tener que alinear el componente en la máquina laboriosamente. ¿Las ventajas? Un enorme ahorro de tiempo, un mecanizado seguro y procesos que se pueden planificar”.

Michael Dreer y Harald Wagner están totalmente de acuerdo: “Esto nos ahorra mucho esfuerzo. La inversión en hyperMILL junto con la herramienta de simulación VIRTUAL Machining y BEST FIT desde luego ha merecido la pena. Somos más rápidos programando, obtenemos una simulación de código NC que nos ofrece la mayor fiabilidad posible y podemos alinear nuestros componentes impresos con mucha más facilidad”.