五軸的快速編程與安全加工

機器人與機電一體化研究所(DLR-RM)| 巴伐利亞州奧伯法芬霍芬

關鍵結論

長年以來,「五軸同動加工——只有在別無選擇的情況下才使用」一直是德國航天中心(DLR)機器人與機電整合研究所在機械加工生產中的準則。但在導入 OPEN MIND 公司的 hyperMILL CAD/CAM 軟體及其 VIRTUAL Machining 虛擬加工模擬技術和 BEST FIT 功能後,情況徹底改變了。現在,加工工程師們利用 hyperMILL 能夠在短時間內產出最佳化的五軸 NC 程式,並在經過 NC 碼模擬後可靠地檢查碰撞。此外,受惠於 hyperMILL BEST FIT 功能,3D 列印的工件也能快速、簡單地完成夾持,並進行精準的機加工。

DLR 位於慕尼黑附近的奧伯法芬霍芬(Oberpfaffenhofen)園區,是研究團隊和學生們進行機器手臂、機械手和夾具研發工作的地方。他們開發多臂系統和移動平台,用於探索其他行星、彗星與小行星,進行土壤取樣等任務。其中特別引人注目的是高度自主的空中機器人和足式機器人,以及類人機器人。TORO 是一個人形行走機器人,科學家們正利用它研究雙足、動態移動的實現方式。TORO 目前正在學習穩健行走、攀爬樓梯等更多技能。

「投資 hyperMILL VIRTUAL Machining 和 BEST FIT 絕對是值得的。我們的程式編寫速度更快,獲得了能提供最大安全性的 NC 碼模擬,而且我們可以更輕鬆地設定我們的列印工件。」

Michael Dreer,DLR-RM 精密機械技師

機器人在此開發與製造

身為 DLR-RM 的精密機械技師,Michael Dreer 解釋,這些機器人系統的應用領域不僅限於航太工業,還涵蓋了醫療器材業、服務與照護,以及現代製造業。

「我們是以特定的專案為基礎進行基礎研究,經常與業界夥伴合作,但也會主動開發自己的專案。」Dreer 提到,除了機器人運動學之外,DLR-RM 也開發系統零組件。這包括了小型輕量化馬達、影像處理系統、操作設備以及各種軟體。“我們不只是做開發。”Dreer 強調,“我們擁有極高的垂直整合能力, 機器人所有高端零件都是在我們內部製造。

Dreer 強調:「我們不只是開發而已。我們這裡的垂直整合程度非常高,所有用於機器人的精密零件都是我們自行製造的。」他與六位同事共同負責研究所內所有的機械加工生產。Dreer 提到,這項任務要求他們必須在初期就與設計工程師密切合作:「我們的零組件在極小的空間內整合了電子與機械結構。因此,每個元件都必須被設計成可合理製造——即使它很複雜。」每位生產專業人員都要負責一個工件的完整製程鏈,從工具和材料的採購訂購、程式編寫、加工,直到品質保證。

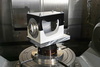

Michael Dreer 在 DLR-RM 工作了將近 30 年,見證了這段期間機器人技術的重大進展:「在輕量化結構方面,開發的腳步不斷推進,也對我們的生產技術提出了更高的要求。」為了跟上這些要求,DLR-RM 在幾年前投資了數台五軸加工中心、一台具備動力刀塔的車銑複合機,以及一台具備車削和銑削能力的複合式加工中心。尤其是五軸同動加工的應用,更讓他們不得不更換 CAD/CAM 設備。

擁有尖端加工技術的 CAM 系統

「我們的 CAD 軟體是否仍跟得上時代? 以前整合在 CAD 系統中的 CAM 模組呢?它能滿足未來的需求嗎?」相關負責人提出了這些疑問,並決定 CAM 程式編寫應獨立於設計工程師的 CAD 系統之外。「在我們這個機械加工生產部門,需要一套 CAM 軟體,它必須能夠與所有 CAD 系統進行資料交換,並支援多軸同動加工與車銑複合中心。同時,它還必須提供高度的製程可靠性,」Michael Dreer 總結道。

在尋找這樣一套面向未來的 CAM 系統時,OPEN MIND 公司的 hyperMILL 很快成為眾所矚目的焦點。「這套軟體非常實用,提供了強大的技術。你可以感覺到它是出自一群具有機加工經驗、並且熟悉複雜零組件問題的人士之手,」機械加工生產組的組長 Harald Wagner 說。「這一點尤其體現在其容易理解的程式編寫介面上,即使在五軸領域也是如此。」

hyperMILL 具備廣泛的五軸功能,可以快速且輕鬆地編寫程式,這是採用它的重要理由。這是因為 DLR 機器人的外部結構有著球形的 3D 曲面,並且在許多方向上都有固定裝置、法蘭(flanges)和倒角(undercuts),因此機加工通常只能在五軸上執行。「在使用我們以前的系統時,掌握五軸程式編寫需要耗費巨大的精力。這意味著我們只有在別無選擇時,才會使用五軸銑削,」Dreer 如此説明。

現在情況不同了。Michael Dreer 使用 hyperMILL 約三年,是部門內第一個使用的同事。「這很合理,因為我主要負責處理複雜的五軸零件,」這位經驗豐富的精密機械技師說。同時,另一位同事也轉用了 hyperMILL,其他人也會逐步跟進。

Dreer 表示,hyperMILL 的優勢之一是其全面整合的刀具資料庫,可以集中管理所有鑽孔、銑削和車削的刀具。該資料庫可用於儲存主軸轉速和進給率數值、特定材料的數值,甚至應用案例。「雖然我花了一段時間輸入所有的刀具資料,但現在我在程式編寫和刀具選用方面節省了大量的時間。同時,由於可靠的技術資料,我也能從最佳化的製程中獲益,」Dreer 說。

複雜零件是否拖慢了您的進度?

克服挑戰,實現完美成果。立即聯繫我們的專家。

不可或缺的 NC 碼模擬

Michael Dreer 對他一年後才添購的 hyperMILL VIRTUAL Machining (VM) 虛擬加工模組感到非常興奮:「這給了我一個來自 OPEN MIND 的完整解決方案,它能產出完美的 NC 碼,並透過精確的 NC 碼模擬,幾乎能百分之百地保證無碰撞加工。」

在 DLR-RM 的機械加工生產中,NC 碼模擬並不是新鮮事。Dreer 和他的同事認為這對五軸加工絕對是不可或缺的:「碰撞的風險實在太高了。即使是經驗豐富、技術純熟的程式設計師,也無法百分之百確定機器的實際運動軌跡。僅靠純粹的 CAM 資料進行模擬是遠遠不夠的。」正因如此,Dreer 和他的同事們多年來一直使用獨立的模擬軟體來進行 NC 碼模擬。

Dreer 認為這是一個進步的過程:「相較於我們以前的 CAM 軟體,hyperMILL 提供了更棒的介面和更方便的資料傳輸。現在,當我們使用 hyperMILL VIRTUAL Machining Center 內建的 NC 碼模擬時,一切都變得更快了。我們擁有一個端到端(end-to-end)的工作流程,因為 hyperMILL 會自動提供所有與製程相關的資料。我可以在極短時間內得到回饋,確認程式是否能在機台上無碰撞運行——可靠性幾乎達百分之百。」

對於 DLR-RM 的生產專業人員來說,hyperMILL 和虛擬機提供的支援不僅在五軸銑削方面很重要。車銑複合中心的程式編寫也是一項要求很高的任務,而 hyperMILL TURN-MILL Machining 也為此提供了支援。Michael Dreer 補充道:「為了確保這邊的最高可靠性,我們自願擔任車銑加工 VM 的 Beta 測試人員,而它的運行表現極為可靠。」

自動化的工單串聯與 BEST FIT

除了 NC 碼模擬之外,hyperMILL VIRTUAL Machining 也包含了 Optimizer 最佳化模組。在 NC 碼生成過程中,它會自動將 NC 程式完美地適應機器的運動學特性。它會選定和最佳化最佳的位置,並在各個操作之間生成連接動作。Michael Dreer 主要將 Optimizer 用於工單串聯(job linking):「這個功能會自動將我個別的工單用安全、最佳化且無碰撞的動作連接起來,我完全不用操心。」

DLR-RM 生產團隊藉由 Optimizer 節省了程式編寫時間,而 hyperMILL BEST FIT 功能(可作為 hyperMILL VIRTUAL Machining 的附加模組)則縮短了工件的夾持與對準時間。「以前,我們的輕量化結構有超過 90% 的材料移除量,因此我們現在盡可能利用 3D 金屬列印或脫蠟鑄造來製造這些零組件,」Michael Dreer 解釋。「不過,我們仍然需要在這些零件上進行功能性表面、鑽孔和螺紋的機加工。」

其中一個難點在於如何在機台上夾持零件並精確對準。這需要複雜的夾治具,並且耗費大量的時間,因為後續零件必須達到重複性。「有了 BEST FIT,我們找到了一種快速設定零件並可靠地進行機加工的方法,」Harald Wagner 興奮地說。

BEST FIT 是 CAM 系統中的一項智慧工件校正功能,它允許將工件固定在機台上,而無需事先對準。「舉例來說,我們為此使用了便宜的列印塑膠夾具,」Michael Dreer 說,「因為在夾持時,不需要精確到公釐。」接著,工件會使用 3D 測頭在機台上進行量測。量測結果會以量測日誌的形式回傳給 CAM。hyperMILL BEST FIT 隨後會移動 CAD 工件,使其完全落在量測到的餘料範圍內。

「我可以在螢幕上檢查,但它通常會馬上完美匹配。」接著,BEST FIT 會相應地修改 NC 碼,針對實際的夾持情況進行模擬,並自動最佳化程式。OPEN MIND 資深產品行銷經理 Michael Förster 解釋了後續步驟:「為了確保安全和精確的機加工,機台設定人員接著會執行驗證量測。如果機台上的位置與最佳化的程式匹配,機台設定人員就可以開始加工,而無需費力地在機台上對準工件。這樣做的好處包括:節省大量的時間、確保安全加工,以及製程更具可規劃性。」

Michael Dreer 和 Harald Wagner 完全同意:「這為我們節省了大量的時間和精力。投資 hyperMILL VIRTUAL Machining 和 BEST FIT 絕對是值得的。我們的程式編寫速度更快,獲得了能提供最大安全性的 NC 碼模擬,而且我們可以更輕鬆地設定我們的列印工件。」