NC 代码仿真以及所有关键的 CAM 信息

hyperMILL VIRTUAL Machining Center(虚拟加工中心)

hyperMILL VIRTUAL Machining Center(虚拟加工中心)可对您的制造过程进行仿真和分析,最大程度减少低效操作和代价高昂的错误。

hyperMILL VIRTUAL Machining Center(虚拟加工中心)结合了两大优势:基于 CAM 数据的仿真和 NC 代码仿真。您最终将获得 NC 代码模拟,其中包括您需要从 hyperMILL CAM 系统获得的所有加工信息,例如负余量、倒角和孔参数。在加工操作中需要这些信息避免出现碰撞检测错误,免去花费大量时间评估相关碰撞区域。

hyperMILL VIRTUAL Machining Center(虚拟加工中心)虚拟机床中心为您提供所有传统仿真选项。机床模拟在机床数字孪生上进行,这不仅包括工件,还包括坯料和刀具、刀柄、夹具和装夹装置。因此,我们基于 NC 代码的机床模拟能够确保可靠的碰撞检测,并且磨合过程变得更加高效和安全。

特征

- 基于 NC 代码

- 机床数字孪生

- 可视化检查,无需借助碰撞检查

- 所有刀具路径和连接路径的仿真

- 极限切换控制

- 材料去除仿真

- 全面的分析功能

- 对机床、刀柄、刀具、模型和毛坯进行检查

- 装夹测试

从 CAM 系统获取加工信息

为了仿真加工过程,标准仿真系统会使用来自 CAM 系统的刀具路径数据,或根据所生成的 NC 代码进行。为可靠且精确地仿真 NC 程序,必须对来自 CAM 系统的相关加工信息和 NC 代码进行评估。hyperMILL 就可可以达成这个目标。以下是一个示例:您可以在 hyperMILL 为相应的加工步骤编程,指定负余量或倒角等机床非建模详情。对于这些根据设计主动产生的组件错误,通常会被检测为冲突,您之后需要对其评估。但如果您采用 hyperMILL VIRTUAL Machining Center(虚拟加工中心)进行工作,情况会截然不同。它精确仿真所有的加工操作并进行检查,在最大程度上确保可靠性。

纳入考虑的加工信息包括:

- 负余量

- 裁剪区域

- 未建模的产品细节

- 自动去毛刺:倒角和修边

- 刻线

“hyperMILL 想要更安全更高效地设计设置流程,VIRTUAL Machining Center(虚拟加工中心)是关键。”

Josef Koch博士,

OPEN MIND Technologies AG 首席技术官

深入分析 NC 程序

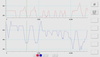

除高效仿真,hyperMILL VIRTUAL Machining Center(虚拟加工中心)还提供广泛的分析功能,可详细检查每一个加工情况。 各种轴运动图表可提供有关加工工序质量的宝贵信息。 CNC 编程人员始终可以看到不同轴的所有横向运动、进给速度以及主轴转速,避免错误和低效操作。