Ihre NC-Code-Simulation mit allen wichtigen CAM-Informationen

hyperMILL VIRTUAL Machining Center

hyperMILL VIRTUAL Machining Center macht es Ihnen möglich, den Fertigungsprozess vorab zu simulieren und zu analysieren – um dadurch ineffiziente Operationen und kostspielige Fehler zu minimieren.

hyperMILL VIRTUAL Machining Center vereint die Vorteile einer auf CAM-Daten basierenden Simulation mit denen einer NC-Code-Simulation. Das Ergebnis ist eine NC-Code-Simulation mit allen notwendigen Prozessinformationen aus dem CAM-System hyperMILL, wie beispielsweise Negativaufmaßen, gebrochenen Kanten oder Bohrungsparametern. Nur so vermeiden Sie, dass bei diesen Bearbeitungen fälschlicherweise eine Kollision erkannt wird, und ersparen sich eine zeitaufwendige Bewertung dieser Kollisionsbereiche.

Unser VIRTUAL Machining Center bietet Ihnen alle klassischen Möglichkeiten für das Simulieren, eingebettet in eine sehr intuitive Bedienoberfläche. Die Maschinensimulation erfolgt auf einem digitalen Zwilling der echten Maschine und berücksichtigt neben Werkstück, Rohteil und Werkzeug auch Halter, Vorrichtungen und Spannmittel. So gewährleistet unsere NC-Code-basierte Maschinensimulation eine zuverlässige Kollisionserkennung, und Einfahrprozesse werden deutlich effizienter und sicherer.

Merkmale

- NC-Code-basiert

- Digitaler Zwilling der Maschine

- Visuelle Überprüfung unabhängig von Kollisionskontrolle

- Simulation aller Werkzeug- und Verbindungswege

- Endschalterkontrolle

- Abtragssimulation

- Umfangreiche Analyse Funktionen

- Prüfung von Maschine, Halter, Werkzeug, Modell und Rohteil

- Test von Aufspannungen

Prozessinformationen aus dem CAM-System

Marktübliche Simulationssysteme simulieren die Bearbeitung entweder mit Hilfe interner Werkzeugwegdaten des CAM-Systems oder auf Basis des erstellten NC-Codes. Damit Sie Ihre NC-Programme wirklich sicher und eindeutig simulieren können, müssen jedoch neben dem NC-Code auch relevante Prozessinformationen aus dem CAM-System ausgewertet werden. Genau das kann hyperMILL, denn es liefert der eigenen NC-Code-Simulation neben dem NC-Code auch alle notwendigen Fertigungsinformationen. Ein Beispiel: Sie programmieren entsprechende Bearbeitungsjobs in hyperMILL und vergeben Negativaufmaße oder bearbeiten nicht modellierte Details wie Fasen. Normalerweise werden diese absichtlichen Bauteilverletzungen als Kollisionen erkannt und müssen von Ihnen nachträglich bewertet werden. Nicht so mit dem hyperMILL VIRTUAL Machining Center: Es simuliert und prüft alle Bearbeitungen eindeutig, für maximale Sicherheit.

Dabei werden beispielsweise folgende Prozessinformationen berücksichtigt:

- Negativaufmaße

- Beschnittbereiche

- Nicht modellierte Details

- Automatisches Entgraten: Fasen und Ecken brechen

- Anrisse

„Das hyperMILL VIRTUAL Machining Center ist der entscheidende Schlüssel, um Einfahrprozesse deutlich effizienter und sicherer zu gestalten.“

Dr. Josef Koch

CTO OPEN MIND Technologies AG

Tiefgehende Analyse des NC-Programms

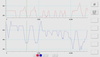

Neben der effizienten Simulation bietet das hyperMILL VIRTUAL Machining Center umfangreiche Analysefunktionen. Das heißt, Sie können jede Bearbeitungssituation detailliert überprüfen. Verschiedene Achsdiagramme lassen Rückschlüsse auf die Qualität des Maschinenlaufs zu. Sämtliche Verfahrbewegungen der unterschiedlichen Achsen, Vorschübe sowie die Spindeldrehzahl sind für den CNC-Programmierer jederzeit ersichtlich, sodass er Fehler und ineffiziente Operationen vermeidet.

Analysefunktionen im hyperMILL VIRTUAL Machining Center

Arbeitsraumüberwachung

Sichtbarkeit anpassen

Achsdiagramme

Springen zu Simulationsstellen

Ein Vor- oder Zurückspringen zu bestimmten Stellen im NC-Code ist jederzeit möglich. Das Rohteil wird automatisch für den gewählten Simulationspunkt aktualisiert. Die Punkte können entweder durch automatische Haltepunkte, über die Programmverwaltung, durch Abgreifen auf den Werkzeugbahnen oder jede beliebige Stelle im NC-Code angewählt werden.